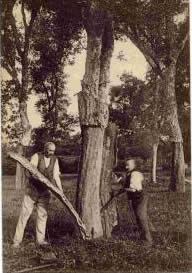

Le liégeur et le bouchonnier

La technique du ramassage du liège

demandait beaucoup d’adresse et de patience.

C’est dans le décor des forêts des cantons de Castets,

St-Vincent-de-Tyrosse, Soustons et Léon qu’était planté

le théâtre des opérations du liégeur ou des

liégeurs, car le travail d’écorçage se faisait

en équipe.

Avant la fin du XIXe siècle, la dispersion de l’industrie du liège s’opposait à la concentration usinière, en raison du caractère familial de la fabrication du bouchon.

Ce n’est que vers 1930 que furent créés des ateliers modernes, rationalisant la production, améliorant la qualité de la fabrication. Soustons, Tosse, devenaient des centres du liège, du bouchon et de l’aggloméré avec un effectif de 1 500 ouvriers et ouvrières.

Moins connu que le pin, le chène liège n’en fait pas moins partie du paysage landais, surtout dans le Marensin. Sa transformation en bouchon, d’artisannale est devenue industrielle. La demande des vignobles devenant plus importante et la production locale ne suffisant plus, on importa du liège brut d’Afrique du Nord et du Portugal notament.

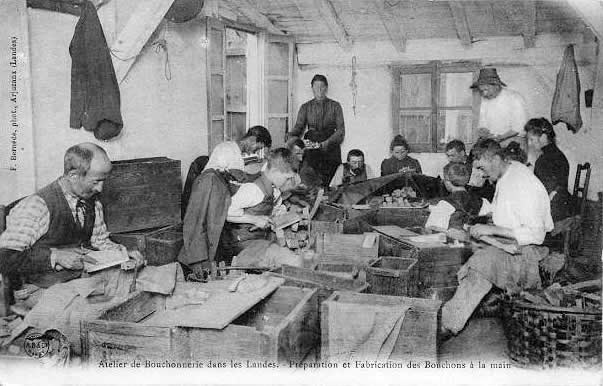

La fabrication des bouchons de liège

de la production artisanale au début de la production industrielle.

Le chène est « démasclé » la première fois vers ses huit ans. Cette première couche de liège est dit « mâle », dure est très irrégulière, elle est impropre à la fabrication du bouchon que nous connaissons tous. Les écorses suivantes, prélevées tous les huit à dix ans ont le grain bien plus fin, c’est le liège « femelle ». Un chène peut être prélevé une huitaine de fois dans sa vie.

Les écorces sont tout d’abord ébouillantées dans de grandes chaudières et mises à sècher à l’air en tas pour les aplanir. Ensuite on les coupe en bandes dont la largeur varie en fonction de la taille du bouchon que l’on veut obtenir : bouteilles de vin, bocaux de pharmacie, de droguerie, parfumerie et autres flacons de laboratoires…

Atelier de Bouchonnerie

dans les Landes.

Préparation et Fabrication des Bouchons à la main.

Un ouvrier muni d’un emporte-pièce découpe ensuite les bandes afin d’obtenir les bouchons qui sont égalisés, lavés à l’eau et blanchi au gaz sulfureux avant d’être lavés encore une fois et sèchés à l’air libre. Ils seront ensuite triés.

L’industrialisation a transformé certaines étapes : ainsi le blanchiement se fait au chlore, le sèchage à l’air chaud. On peut même les imprimer au feu et les parafiner.

Quel que soit le mode de fabrication, il implique beaucoup

de déchets. Utilisés au début pour le chauffage,

ces déchets seront valorisés grâce à la grande

propriété d’isolation de liège. En l’aglomérant,

on obtiendra des plaques qui isolent du froid comme de la chaleur, mais

aussi du bruit et de l’humidité.